-

-

游戏创造产品

我们的产品少了Ansys的“engage”(啮合)与“啮合”(啮合)的“啮合”(啮合)与“啮合”(啮合)的“啮合”(啮合),与“啮合”(啮合)的“啮合”(啮合),与“啮合”(啮合)的“啮合”(啮合)。

-

Ansys的“engage”(啮合)与“啮合”(啮合)的“啮合”(啮合)与“啮合”(啮合)的“啮合”(啮合),与“啮合”(啮合)的“啮合”(啮合),与“啮合”(啮合)的“啮合”(啮合)。

-

CONTACTEZ-NOUS -

航空公司 -

Étudiants et大学 -

Pour les États-Unis et le Canada

+ 1 844.462.6797

Ansys advantage杂志

2021年5月

天空是极限

作者Douglas Campbell, Electroflight技术总监,英国格洛斯特郡

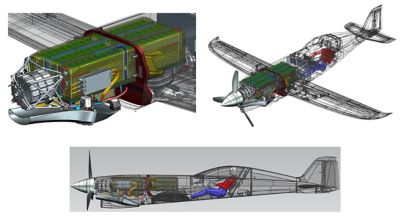

罗尔斯·罗伊斯和Electroflight共同开创了航空的第三个时代,这款全电动飞机的速度超过了每小时300英里。一个主要的挑战是优化1047磅(475公斤)的电池组的结构强度、热管理和其他关键性能标准。当团队竞相推出世界上最快的零排放飞机时,通过Ansys进行的多物理场模拟在加速电池开发和验证方面发挥了至关重要的作用。

罗尔斯·罗伊斯是航空领域的先驱,但该公司专注于未来的创新全电动飞机。如果说螺旋桨飞机和喷气式飞机代表了航空的前两个时代,那么第三个时代肯定是可持续设计和零排放的时代。作为罗尔斯·罗伊斯公司加速飞行电气化计划的一部分,这架飞机将在今年晚些时候打破现有的全电动设计的时速210英里的记录。由于配备了传统的内燃机,机身的速度已经超过了300英里/小时,因此ACCEL团队对其寄予厚望。和飞机的速度一样令人印象深刻的是它的航程。它可以在一次充电后从伦敦行驶200英里到巴黎。此外,劳斯莱斯和Electroflight团队的另一个目标是跟踪和记录整个项目的可持续性,使项目实现净零排放,他们对此感到自豪。

“带翅膀的电池”

这种水平的能量存储性能需要新颖的工程方法和革命性的电池设计。罗尔斯·罗伊斯没有依赖内部资源,而是求助于英国格洛斯特郡的初创公司Electroflight,该公司为航空航天电气化应用开发高可靠性的储能解决方案。

由此产生的锂离子电池组包含三个独立的电池组件,为三个大功率电动机提供电力,由总部位于牛津的轻量级电动机和控制器制造商YASA开发。基于专有的轴向通量设计,YASA已经能够提供一个小而轻的发动机配置,产生超过500马力,以支持飞机破纪录的速度。

虽然轻型发动机的设计可能是可以实现的,但即使是功率密度最高的锂离子电池也必然是很重的。由Electroflight设计的电池组件拥有超过6000个电池单元和令人印象深刻的90%的能源效率,产生的能量足以为250个家庭供电。它的重量为1047磅(475公斤),在飞机机身上占据了很大的空间,一些观察家称这架飞机为“带翅膀的电池”。

电池的尺寸和重量可能被视为缺点,但罗尔斯·罗伊斯和Electroflight利用这些特点,将电池组作为单座飞机的关键结构元素。这意味着机身和电池组必须同时进行优化,以确保这两个元素集成在一起,以平衡能量和推进力与升力。

由于其尺寸和重量,电池组件在单座飞机相对较小的机身中起着关键的结构元件作用。这意味着要平衡能源性能与机械方面的考虑,如刚度和共振,以及可持续性。

“工程模拟帮助Electroflight团队解决了三个关键问题:材料选择、结构完整性和平衡冷却。”

电池组的另一个潜在缺点是什么?有据可查的锂离子电池热效应。为了控制电池组产生热量的自然倾向,Electroflight工程师设计了一种创新的冷却系统,将由水和乙二醇组成的液体冷却剂混合物泵入电池之间的板中。当锂离子电池接触冷却板时,热负荷得到控制,即使在飞机性能的高功率需求期间也是如此。

Electroflight先进的电池管理系统每秒收集数千个数据点,为飞行员提供所需的信息,以便在尝试记录时从电池系统中提取最大性能。考虑到安全问题,Electroflight团队设计的飞机仅使用一个电池组就能安全着陆。

通过仿真设计加速

为了模拟和解决电池组件设计中涉及的许多高级挑战,Electroflight依赖于一套Ansys仿真解决方案,包括Ansys机械,Ansys的发现,Ansys流利和Ansys Granta材料选择器。工程模拟帮助Electroflight团队解决了三个关键问题:材料选择、结构完整性和平衡冷却。

考虑到电池组的绝对尺寸,相对于飞机本身,Electroflight得出结论,电池组需要成为小型飞机的结构部件,在飞机运行和性能周期中将飞行负荷从动力系统转移到机身。实现这一功能需要仔细分析和优化电池组件设计。该团队希望将重量降到最低,同时确保飞行载荷的有效转移,并避免可能与任何系统工作频率一致的振动模式。

Ansys为Electroflight团队提供支持,使用Ansys Mechanical提供电池组件的完整结构和频率分析。这导致了对装配设计的各种调整,特别是新夹具的设计,以调整整个装配的刚度,避免共振频率与螺旋桨工作频率对齐。

单个电池单元被安装在一个紧凑的、背靠背的聚合物安装板上。最初用于使用的3D打印框架材料被发现随着温度的升高刚度降低。Electroflight需要选择一种玻璃化转变温度大于电池工作温度的材料,这是一项艰巨的挑战。该团队使用Granta根据特定要求向下选择材料。利用Ansys机械和Granta,确定了30%玻璃纤维填充的聚碳酸酯是最佳材料。模拟帮助团队在设计阶段解决了这一困难的材料挑战。

优化让游戏保持凉爽

由于热负荷是锂离子电池的核心问题,Electroflight工程师利用Discovery和Fluent对电池冷却系统进行了建模,并研究了整个电池组件在实际操作条件下的热性能。该团队在Fluent中应用了专门针对受限内部流动而开发的伴随溶液方法,以表征电池创新的冷却系统性能。该软件自动探索给定设计的操作包络,将排列变形为更优化的形状,指导Electroflight团队进行优化设计。由于伴随模拟提供了一个路线图,显示电池的哪些区域对过热最敏感,因此开发人员可以相应地集中精力。

总之,Ansys解决方案帮助Electroflight团队了解了许多复杂的问题,从可持续性和可制造性到操作限制,并相应地优化了电池设计。该团队面临着巨大的时间和成本压力,以满足与最近的试飞相关的里程碑,通过Ansys进行仿真帮助快速有效地解决了关键的工程挑战。Ansys不仅帮助Electroflight在试飞前验证电池组的最终设计,而且还在试飞过程中回答了许多非常复杂的问题。

可持续发展腾飞

随着全球航空航天业展望未来,显然任何新飞机设计都必须尽可能实现碳中和。这给工程团队带来了一系列全新的挑战,从材料选择到能源生产和效率的许多方面。Granta工具能够支持这种可持续发展的努力,开发新的处理和方法,以充分了解并最大限度地减少项目的环境足迹。

凭借罗尔斯·罗伊斯在航空领域的领先传统和Electroflight在电池系统方面的独特专业知识,以及Ansys提供的一流工具,Electroflight团队成功地应对了这些挑战。随着一系列试飞的完成,合作伙伴对可持续航空未来的信心正在飙升。

他说:“我很高兴见到你。

他说:“我很高兴见到你。

Contactez-nous今天

谢谢你的联系人!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。