-

Ansysは,今日の学生が成功を収めるために,シミュレーションエンジニアリングソフトウェアを学生に無料で提供することを約束します。

-

Ansysは,今日の学生が成功を収めるために,シミュレーションエンジニアリングソフトウェアを学生に無料で提供することを約束します。

-

Ansysは,今日の学生が成功を収めるために,シミュレーションエンジニアリングソフトウェアを学生に無料で提供することを約束します。

ANSYS的博客

2021年1月25日

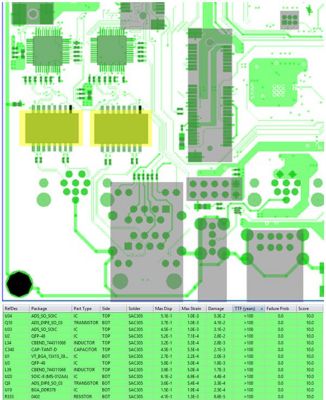

优化您的PCB振动,冲击和热环境

在设计印刷电路板(pcb)时,要记住电子故障的主要原因:热循环、振动和机械冲击和跌落。您可以执行各种物理测试来确定电子设备故障的方式和原因,但是,更快且更具成本效益的解决方案是PCB建模和仿真。

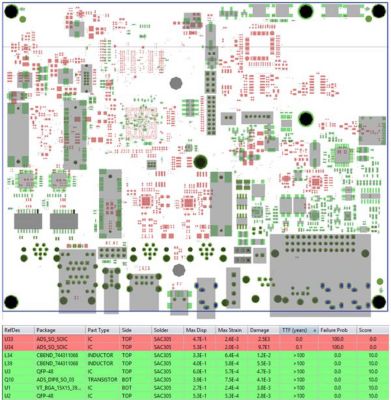

图2:Ansys Sherlock中的PCB振动分析。

高危组件有3个(U20, U33, U34)

接下来,您可以在剩余的两个高风险组件上添加粘合剂桩,以提供额外的组件支持并减轻一些压力。

图3:通过移除中心来解决组件U20问题

安装点和添加两个额外的坐骑

您还可以考虑将较大的组件从高应变区域(如安装点,大型部件之间或附近的区域,或V-score分离附近)移开,并将应变敏感组件(如bga,陶瓷电容器和qfn)远离高应变区域。这将确保您的PCB设计针对随机和谐波振动进行了优化。

图4:图2中的部件U33和U34采用胶粘桩解决

看“冲击,振动和热负载的PCBA设计,以了解更多信息。

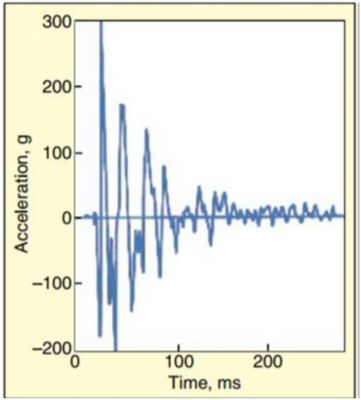

冲击PCB设计优化

当有一个突然的、不规则的加速度引起机械位移时,就会发生机械冲击。更具体地说,它在小于20毫秒的时间内发生,加速度至少为10 G,发生次数少于10万次。

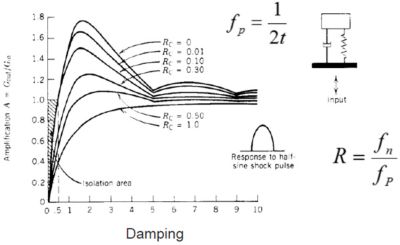

在设计PCB防震时,一个很好的经验法则是,电路板的谐振频率应至少比冲击脉冲频率高3倍。

例如:10ms脉冲

- 50赫兹脉冲频率

- 单板应该是> 150hz

图5:机械

随时间变化的冲击加速度

图6:冲击脉冲频率与谐振频率方程

为了减轻机械冲击和跌落造成的PCB故障风险,您可以使用许多策略,包括:

- 激励减少

减震器(主要用于大型电子组件)

外部缓冲(手机壳、保险杠)

弹出质量(电池弹出)

- 组件级别

组件选择

陶瓷电容器上的柔性端子

含铅的部分

成键

填充不足/封边/铆合

- PCB设计

PCB厚度

挂载点位置

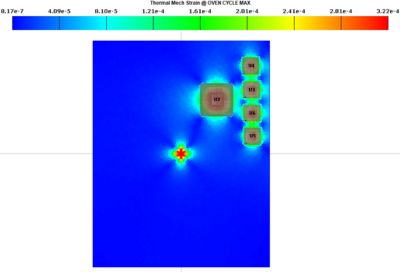

热环境下PCB设计优化

温度循环是电子故障最常见的原因。它通常是由PCB组件和电路板之间的热膨胀系数(CTE)不匹配引起的。元件与电路板之间的CTE不匹配越大,焊点失效的可能性就越大。

然而,故障也可能是由局部事件引起的。例如,在汽车电子中,PCB在铝制外壳内经常受到过度约束。PCB板的冷侧会收缩,或热侧会膨胀,或两者兼而有之,导致板屈曲。

为了分析像这样的局部事件,您通常需要运行应变与应变比较,这是对没有外壳的电路板的分析和对外壳内的电路板的另一种分析。这将有助于确定由于底盘/外壳导致的引线应变的增加。

PCB热分析示例

下面的示例显示了对没有机箱的电路板的分析。你可以看到压力在bga上。

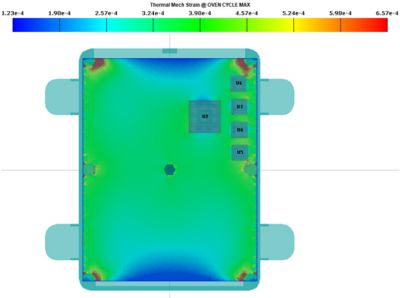

图7:Ansys Sherlock中PCB的热力学分析(不带外壳)

我们对板子的外壳进行了分析,你可以看到压力增加了一倍。

图8:PCB在Ansys Sherlock中的热力学分析(含外壳)

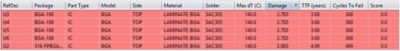

表1:图9在Ansys Sherlock中的焊料疲劳可靠性预测

有5个危险成分

在上面的表1中,可以看到焊接疲劳夏洛克提供的可靠性预测。将单板安装在机箱中会增加单板故障的风险。为了减轻这些风险,您需要考虑不同的底盘材料,不同的PCB安装点,粘合剂桩或其他组件位置。

正如这里分享的三个例子所示,在设计振动,冲击和热环境下的电路板时,您可以做出的最重要的设计决策是:

- 确保应变敏感部件从高应变区域移除。

- 移动您的安装点,以减轻对板和组件的压力。

- 仔细选择材料。

模拟这些环境因素将减少测试迭代和设计时间,并为您的产品的可靠性和使用寿命提供有价值的见解。

Ansys

Ansys

英文怎么说

啊哈,啊哈,啊哈,啊哈,啊哈,啊哈,啊哈,啊哈,啊哈。

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。