快速的规格

Polyflow可以研究塑料和弹性体的行为,并确定最佳的制造方法。在全面生产运行前优化产品,减少原型尝试。

Ansys Polyflow加速了设计时间,同时减少了制造过程的能源和原材料需求。Polyflow有助于研究新型塑料和弹性体的行为。虚拟原型能够优化和设计探索,以减少浪费和过度设计。

Polyflow可以研究塑料和弹性体的行为,并确定最佳的制造方法。在全面生产运行前优化产品,减少原型尝试。

工程师利用Polyflow降低水容器成本,保持产品的完整性。

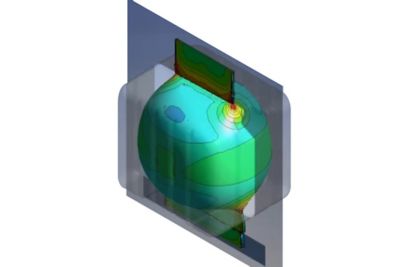

进行吹塑模拟和结构分析,为企业提供了一种保证可靠性的方法。制造工艺的变化可以通过模拟直接关系到最终零件的性能。

在大量生产中,比如水容器,材料的少量减少可以大大降低成本,并随着时间的推移提高利润。然而,在没有测试和设计验证的情况下减少材料的使用是有风险的。Polyflow是一个完美的软件来分析挤出吹塑,并在任何制造尝试之前模拟产品行为。

为了验证他们的设计和材料减少的成果,Gamma Point的工程师使用了Polyflow专门用于聚合物的模拟工具。能够预测制造能力和模拟瓶子将如何处理各种压力是非常有用的。事实证明,这种虚拟方法比耗时的“试错”方法更有效。

Ansys Polyflow包含高性能求解器,专门用于聚合物模拟。它能够解决材料的非线性变形,甚至有一种新的啮合技术来区分工具和工作材料。这对模具设计特别有帮助,可以帮助您预测性能或揭示意想不到的问题。这些工具的组合使工程师能够精确地模拟复杂的材料行为,减少了昂贵和浪费的试错方法。

通过应用量身定制的模拟软件,准确预测材料性能,优化制造工艺。

包装对于保护产品免受损坏是很重要的,但它也是一个可持续发展的问题,以及对商品供应商的额外成本。使用Polyflow部署虚拟原型使您能够对封装制造过程建模。将该解与Ansys显式动力学软件进行耦合Ansys机械,你的研发团队可以评估和测试设计的性能和耐久性。您可以在设计或制造阶段(或两者)采取纠正措施,以快速和经济有效地设计性能更好的更轻的包装。

Ansys PolyFlow允许公司虚拟设计和测试挤压模具。用户可以模拟挤压过程,自动进行模具形状优化。因此,他们能够:

Ansys Polyflow包括一个巨大的数学材料模型库,因此您可以理解和准确地描述材料行为。使用Polyflow材料库,您可以研究新型塑料和弹性体的行为,应用范围包括挤压、吹塑、热成型、纤维纺丝和薄膜铸造。通过模拟,你可以测试加工新树脂的能力,甚至在它们生产之前,通过比较不同材料的原型,看看它们是否匹配或超过现有的和竞争的材料。您可以逆向设计树脂,以最大化最终产品性能,同时最小化成本和环境影响。

Ansys Polyflow模型包括粘性加热,使您能够检测聚合物等级的潜在恶化或不希望的橡胶固化。高温过程(如玻璃成型)的精确建模,需要使用先进的非线性材料特性、精确的辐射预测(例如,使用离散纵坐标辐射模型)和考虑冷却过程中材料应力松弛的Narayanaswamy模型。

Ansys Polyflow包含原生流固耦合(FSI),以完全耦合的方式模拟流动材料与周围固体之间的热-力相互作用。当弹性区域内发生较大变形时,网格分辨率自动细化,提高结果质量。

通过无缝导出Polyflow结果,可以显著减少上市时间Ansys机械执行结构分析的软件。利用Ansys显式动力学工具中的数据,可以进行虚拟跌落试验,计算顶载变形。

为了获得最佳结果,设计设备和工艺包括评估多种设计,优化流量和几何参数。使用Ansys Polyflow,可以声明任何标量作为优化变量,包括流变参数、边界条件和网格位移。然后可以使用内置的优化算法根据输入参数自动最小化或最大化给定的目标函数。

这是至关重要的Ansys,所有用户,包括那些残疾,可以访问我们的产品。因此,我们努力遵循基于美国访问委员会(章节508)、Web内容易访问性指南(WCAG)和自愿产品易访问性模板(VPAT)的当前格式的易访问性要求。