Ansys advantage杂志

2021年1月

supasshock顺利扩展业务模拟

James Browne,高级结构设计工程师,supasshock,阿德莱德,澳大利亚

supasshock于2005年开始,专注于如何为赛车行业改进减震器,此后扩展到开发许多其他应用的悬挂和移动系统。

supasshock的创始人奥斯卡·菲奥里诺托(Oscar Fiorinotto)从他多年的赛车工程师经验中知道,轮胎和减震器被认为是“黑艺术”,而不是赛车的众所周知的部件。即使是最先进的冲击,在阻尼颠簸和转向方面也有很多需要改进的地方,这是赛车在赛道上经历的。在他对理解和控制运动的热情的驱使下,菲奥里诺托开始拆卸冲击并分析它们的运作,当时关于它们如何工作的工程文献很少。最终,他发现了减震器的关键元素,并于2005年成立了supasshock。

但是,和大多数初创公司一样,这条路走得并不容易。当菲奥里诺托试图把他的新减震器设计卖给欧洲所有主要的汽车原始设备制造商(oem)时,他都被拒绝了。他失望地回到了他的祖国澳大利亚。作为最后的手段,他问一个拥有赛车的朋友,他是否愿意在即将到来的世界级锦标赛中冒险使用他的减震器。朋友同意了。在比赛当天,这辆车比以往任何时候都快半秒完成了第一圈,这在赛车界是一个重大进步。这辆车通常排在最后,但那天却排在第二。参加比赛的一家原始设备制造商的代表最近拒绝了费奥里诺托的推销,他在比赛结束后找到费奥里诺托,想再安排一次会议。但是菲奥里诺托已经对新车队做出了承诺。

多年来,supasshock在设计和制造消费类汽车、赛车、采矿车和装甲军用车辆的悬架和移动系统方面取得了成功。2016年,菲奥里诺托首次开始与澳大利亚的飞跃,澳大利亚和新西兰的Ansys Elite渠道合作伙伴,申请Ansys机械软件到supasshock的减震器设计。通过对新的减震器设计进行虚拟测试,Fiorinotto立即意识到,除了节省时间和金钱外,模拟还为他的团队提供了正确的工具,以加快工程团队的创新步伐。

减震器的挑战

减震器是车辆动力学的关键部件。它们能让你在赛道上的急转弯中精确操控,也能让你在颠簸的低端消费汽车上体验到与豪华汽车的精准操控相比的不同。

悬挂系统包含弹簧和阻尼器(通常被称为减震器或只是“冲击”)。阻尼器由一根内部杆组成,该杆可以在外部气缸中滑动进出,迫使粘性流体通过节流孔来控制悬架运动的速度。弹簧可能是传统的线圈,甚至是气弹簧,通常包括在同一结构中。弹簧和阻尼器必须一起调谐,以便在乘坐舒适性和处理性能之间产生最佳的折衷。

这些动态结构在运行过程中承受许多不同的载荷,它们必须在其使用寿命中表现良好并保持结构完整性(请记住,在某些车辆中,这种结构实际上是支撑着汽车的车轮!)。这意味着,根据不同的类型,需要在不同的负载条件下分析减震器的各种位置,从完全伸展(下垂)到完全压缩(碰撞)。

内部杆的运动受到滑动接触的限制,线性轴承允许低摩擦,当车轮上下移动时,杆的轴向运动。因此,有限元模型需要非线性接触。疲劳也必须考虑到由于长寿命和反复载荷经历的车辆。

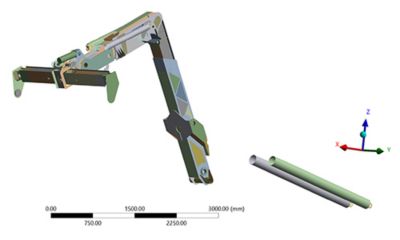

supasshock已经扩展到物流和处理技术领域。该公司使用Ansys机械的拓扑优化来减少图中加载系统的重量和速度,而不降低容量。

模拟一种新的减震器设计

supasshock的八名设计工程师从一个减震器的计算机辅助设计(CAD)模型开始,并对其几何形状进行了破坏Ansys SpaceClaim,删除线程细节和不相关的结构特征,以简化模拟。

spacecclaim中的“共享拓扑”功能用于组合已连接的组件(例如在焊接处)。在对模型进行网格划分后,通常在Ansys Mechanical中执行初始线性求解,将衬套表示为关节,并施加力和压力以确保模型行为有效,然后再引入非线性接触的额外复杂性。

由于减震器通常需要通过其行程在各种不同的位置进行分析,因此使用Ansys机械的“配置关节”或“身体变换”功能来移动杆相对于气缸,而无需从spacecclaim重新导入改变的几何形状。事实证明,这是一个比修改几何本身更有效的工作流程。

自动装载处理系统

多年来,《supasshock》已经扩展到赛车以外的领域。例如,该公司现在为国防工业提供军用车辆的产品。德国莱茵金属股份公司是supasshock在该领域的主要客户之一,也是supasshock在移动和物流处理技术开发方面的重要合作伙伴。

2017年,莱茵金属向supasshock工程师提出了一项重大挑战:设计一种新的自动装载处理系统(ALHS),该系统可以快速自动地将重达16.5公吨的集装箱或DIN/STANAG滚轮集装箱(或平板集装箱)装载到莱茵金属军用卡车上,而无需外界人为干预。

现有的装载搬运系统需要一个人离开安全的装甲车,将装载装置连接到集装箱上,这在军事情况下是一个明显的危险。莱茵金属公司想要一个系统,可以由一个人在装甲车内操作,如果可能的话,在创纪录的时间内完成装载过程。装载机还必须尽可能轻,因为装载机每增加一公斤的质量,可运输的有效载荷就会减少一公斤。

解决这一挑战的方案是设计一种吊钩装载机,它可以将集装箱从顶部吊起,只有两点连接,而现有的装载机需要一个框架,需要人工将其连接到集装箱的四个边缘。出现的第一个问题是,一个标准的集装箱能否承受从顶部抬起的力量。《机械》杂志上的一个快速模拟表明,它可以。

到目前为止,最大的挑战是分析液压举升系统中涉及的所有负载情况,这些负载情况经历了大范围的运动和多个自由度,以便在补偿错位和有效载荷变化的同时完成加载顺序。

在这些场景中,“配置关节”特性被用来生成一个高效的工作流程。传统上,工程师必须从几何图形中为每种负载情况重新设置模型,在预处理器中更改CAD模型,并将其重新导入机械。利用“配置关节”功能,利用液压缸中的平移关节移动结构,对加载顺序中的不同位置进行校核。

除了查看单个加载位置外,通过使用“大挠度”,通过提供加载顺序中不同时间步长的相对液压缸位移,在一次求解中评估了整个运动范围。

该解的输出存储了结构在加载序列中所有时间步长的应力/位移,允许“最大应力随时间”和“最大应力时间”图来显示加载序列中导致结构中最大应力的大小和位置。

在整个加载过程中,液压缸上所有载荷的曲线图进行了比较,并与基于系统自由体图的电子表格计算进行了交叉验证,从而使他们确信所有执行器的尺寸都是正确的。

Ansys机械的拓扑优化功能也帮助supasshock通过确定在不影响所需刚度或产生超过允许极限的应力的情况下可以从结构中取出质量的位置,从而显着降低加载系统的整体重量。这大大减轻了重量,这对于最大限度地提高有效载荷至关重要。

在负载处理系统构建完成后,通过物理应变仪测试和液压缸压力测试,证实了在项目设计阶段进行的机械模拟的准确性。

supasshock高级结构设计工程师James Browne使用Ansys解决方案帮助开发新产品并优化现有产品。

成功的历史

莱茵金属有一个装载系统的要求和愿景,该系统能够在没有人为干预的情况下将集装箱从顶部抬起。supasshock接受了他们的要求,并成功地将其转化为一个操作系统。现在,ALHS装载集装箱的时间是传统装载机的一半,无需人工干预,这意味着操作人员可以安全地呆在车辆的装甲部分。在Ansys机械的帮助下,supasshock工程师设计了ALHS,在不牺牲有效载荷能力的情况下提高了装载能力和速度。

让我们不要忘记作为《supasshock》成功开端的减震器,它每年都在不断改进。2019年,澳大利亚顶级赛车锦标赛超级跑车锦标赛决定为所有参赛车队标准化一种认可的减震器。supasshock被选为2020年开始的超级跑车锦标赛(Supercars Championship)的唯一冲击元件供应商,这是一家公司的重大胜利,作为一家澳大利亚中小企业,它在全球舞台上超越了所有人对行业巨头的期望。supasshock还提供控制减震器为新西兰的丰田赛车系列,总理开轮系列在新西兰。

supasshock对Ansys的使用得到了Ansys Elite渠道合作伙伴LEAP Australia的支持。